電 話:0317-8869816

傳 真:0317-8852100

手 機:18603179600

聯系人:張經理

網 址:www.js-lx.cn

地 址:河北省滄州市南皮縣南皮鎮桃源村

傳 真:0317-8852100

手 機:18603179600

聯系人:張經理

網 址:www.js-lx.cn

地 址:河北省滄州市南皮縣南皮鎮桃源村

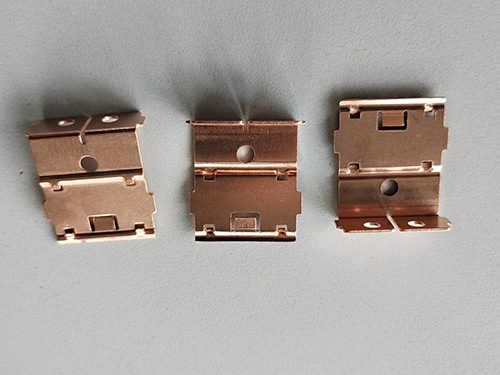

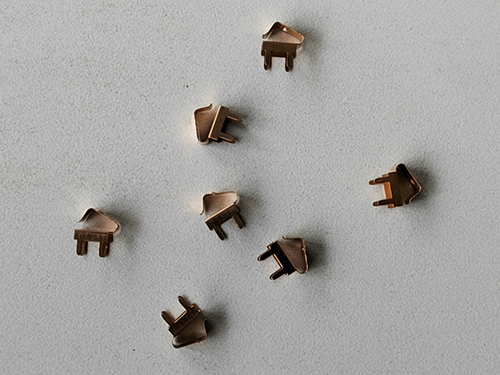

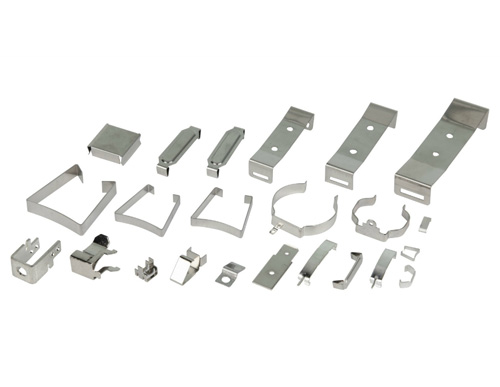

沖壓件的制造和五金沖壓件回彈能力的大小

發布人:福生五金 發布時間:2021-11-30

沖壓件的制造中,其工藝需結合相關原則,如生產速率好、技術性、穩定、經濟等,對零件的選擇需依照相關要求完成,使達到要求的零件與良好的制作工藝相結合,從而呈現出良好的經濟效果,發揮愈佳的技術創造效果。為了地組織和實施生產,在生產中準確地反應工藝過程設計中確定的各項技術要求,確定生產過程的順利進行,沖壓件加工廠在平時的沖壓加工中應注意以下幾點可以直接影響到沖壓件工藝過程設計的因素:

一、沖壓件整體尺寸形狀:汽車車身沖壓件形狀大多為立體的外形,要在汽車車身沖壓件中準確地做出其尺寸形狀是具備難度的,所以一般會借助主模型來確定汽車車身沖壓件的外形尺寸。各種孔的位置和形狀尺寸、立體曲面形狀都需要和主模型一致,而且汽車車身沖壓件無法標注的尺寸要通過主模型來量取,由于外形復雜,這樣就使得材料的回彈難以控制,增加了控制產品外形尺寸精度的難度。

二、沖壓材料的正確選用:用于冷沖壓的鋼材主要是鋼板和鋼帶,占整車鋼材消耗量的72.6%,冷沖壓材料與沖壓件生產的關系密切,材料的好壞不僅決定產品的性能,愈直接影響到沖壓件工藝的過程設計,影響到產品的質量、成本、使用壽命和生產組織,因此正確選用材料是一個重要而復雜的工作。

三、沖壓件強度剛性:汽車車身沖壓件拉伸成型時,通常會使得某些部位剛性比較差,引起產品局部下沉。而且強度剛性不理想的汽車車身沖壓件遭到振動時會產生一種空洞聲,如果用這樣汽車車身沖壓件組裝成車,而汽車在行駛的時候會發生振動,那么就會嚴重降低汽車車身沖壓件的壽命。

四、沖壓件產品的表面質量:汽車車身沖壓件表面存在任意瑕疵會影響產品的美觀,所以沖壓件表面是不允許存在缺陷的。沖壓件要求裝飾棱線清晰、光滑、過渡均勻和左右要對稱,而且汽車車身外沖壓件之間的棱線銜接需要流暢。沖壓件不僅需要達到結構功能要求,還需要達到表面質量的要求。

五、沖壓件加工工藝性:汽車車身沖壓件的結構形狀和尺寸決定其工藝具有復雜性,不可能在一道工序中直接加工出來,至少也要三道加工工序。但是汽車車身沖壓件空間曲面形狀以及曲面上的凸臺、筋條和棱線要盡可能通過一次拉伸成形,否則難以確定汽車車身沖壓件表面光滑和幾何形狀的一致性。

當工件寬度大于3倍料厚時,在寬度方向沿折彎線還會出現弓形撓曲,克服回彈有以下幾個措施:

一、在凸、凹模的結構形狀上想辦法:①壓彎U形件吋,在凸模和頂板上做出半徑約為20t的圓柱面,(t為料厚),折彎后,利用底部的反回彈來抵消折彎處的回彈。或將U形折彎的凸模做成帶雙向斜度。②折彎材料厚度大于0.8毫米。

二、在折彎過程中采用遠比實際所需折彎力大得多的力來進行校正性折彎。

三、對于折彎半徑很大的弧形折彎件,可釆用拉彎工藝。

四、壓彎V形件時,采用校正(矯正)折彎。

五、壓彎U形件時,沖壓模具采用小間隙。

六、毛坯在壓彎前行退火處理,使塑性增加。

七、在確定使用性能和工件不開裂的條件下,采用小的凸模圓角半徑。

八、采用彈性模數大、屈服限度低和機械性能穩定的材料。

九、在工件上設置增加筋。在折彎處壓出增加筋,使折彎件回彈比較困難,這樣既增加了折彎件尺寸的準確性,又能提升折彎件的剛度。

五金沖壓件回彈能力的大小的體現:

一、沖壓材料的力學性能:汽車上有不同強度的金屬沖壓件,從普通鋼板到鋼板,不同的板材具有不同的屈服強度,板材的屈服強度越高,越容易出現回彈現象,是DP系列雙相高強鋼。

二、模具零件的脫料板壓邊力:模具脫料板壓邊力沖壓成形過程是一項重要的工藝措施,通過不斷優化壓邊力,可以調整材料流動方向,改進材料內部應力分布。壓邊力增大可以使零件拉延愈加充足,特別是零件側壁與R角位置,如果成形充足,會使內外應力差減少,從而使回彈減小。

三、沖壓材料厚度:在成形過程中,板料厚度對彎曲性能有很大的影響。隨著板料厚度的增加,回彈現象逐漸減小,這是因為隨著板料厚度的增加,塑性變形材料增加,彈性回復變形也隨之增大,回彈變小。隨著厚板零件材料強度水平的不斷提升,回彈引起的零件尺寸精度問題越來越嚴重,模具設計和后期工藝調試需要對回彈的性質和尺寸有相應的了解,以便采取相應的對策和補救方案。

四、沖壓零件形狀及復雜程度:不同形狀的零件回彈差異很大,形狀復雜的零件一般都會增加一序,防止成形不到位出現回彈現象,而愈有一部分特別形狀零件比較容易出現回彈現象,如U型零部件,在分析成形過程中,需要考慮回彈補償事宜。

五、模具拉延筋:模具拉延筋在當今工藝中應用較為普遍,正確的設置拉延的位置,能夠地改變材料流動方向及分配壓料面上的進料阻力,從而提升材料成形性,在容易出現回彈的零件上設置拉延筋,會使零件成形愈充足,應力分布愈均勻,從而回彈減小。