傳 真:0317-8852100

手 機:18603179600

聯系人:張經理

網 址:www.js-lx.cn

地 址:河北省滄州市南皮縣南皮鎮桃源村

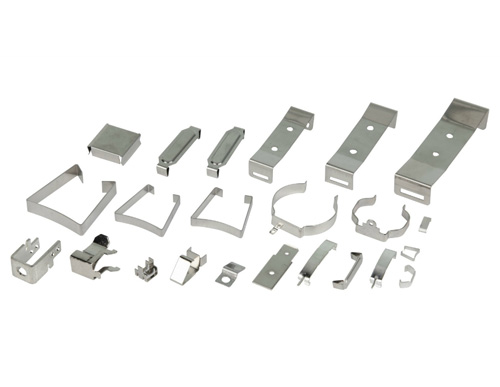

金屬配件材料利用率提升

在金屬配件制造區域,材料利用率是衡量生產效益與資源利用速率的關鍵指標。提升材料利用率不僅能降低生產成本,還能減少資源浪費,契合可持續發展的時代要求。以下從材料選用、工藝設計、生產管理等多個層面,深入剖析提升金屬配件材料利用率的路徑。

一、準確選材:從源頭優化材料利用

材料選用是提升利用率的基礎環節。不同金屬材料具有特別的物理與化學特性,其加工性能和適用場景各異。例如,某些合金雖性能不錯,但加工難度大,在切割、成型過程中易產生多廢料;而一些普通鋼材雖強度稍低,但加工性能良好,材料損耗相對較少。因此,在選材時需綜合考量配件的使用要求、加工工藝以及成本因素。

對于形狀復雜、精度要求高的金屬配件,可選擇加工性能不錯、塑性高的材料,這樣在沖壓、拉伸等加工過程中能減少因材料破裂、變形而產生的廢料。同時,關注材料的可回收性,選擇擇用易于回收再利用的金屬品種,在提升當前生產利用率的同時,為后續的材料循環利用創造條件。此外,與優良供應商建立長期合作關系,確定原材料質量穩定,避免因材料質量問題導致加工過程中的額外損耗。

二、優化工藝設計:減少加工廢料產生

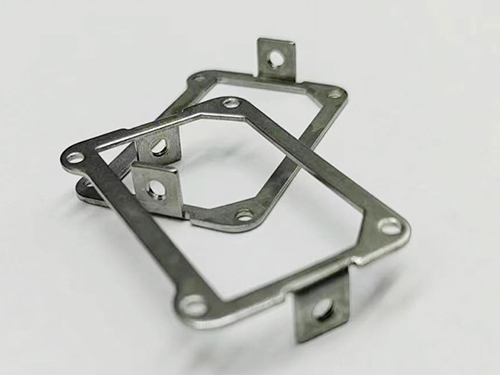

工藝設計對材料利用率有著直接影響。正確的工藝設計能夠大程度地利用材料,減少不需要的切割和加工余量。在設計金屬配件的形狀和尺寸時,應充足考慮材料的規格和形狀特點,采用套裁、拼接等設計方法。

套裁是將多個不同形狀的配件正確排列在同一塊材料上,使材料得充足利用。例如,在平板材料上安排多個小型配件的加工,通過細心規劃布局,減少邊角余料的產生。拼接設計則是將大型配件分解為多個小型部件,分別加工后再進行組裝。這種方法可以靈活利用不同規格的材料,避免因整體加工大型配件而造成材料浪費。

此外,優化加工工藝流程也能提升材料利用率。采用的加工技術,如激光切割、水刀切割等,這些技術具有切割精度不錯、切口窄的優點,能夠減少切割過程中的材料損耗。同時,正確安排加工順序,行粗加工,去掉大部分多余材料,再進行精加工,避免因反復加工而導致材料過度損耗。

三、細致生產管理:降低生產過程損耗

生產管理是提升材料利用率的重要確定。在生產過程中,增加設備的維護和保養,設備處于良好的運行狀態。設備故障或精度下降會導致加工誤差增大,從而產生愈多的廢料。定期對設備進行檢修、校準,及時替換磨損的零部件,確定設備的加工精度和穩定性。

嚴格控制生產過程中的工藝參數,如切割速度、壓力、溫度等。不同的工藝參數對材料的加工效果和損耗程度有著明顯影響。通過實驗和經驗總結,確定佳的工藝參數組合,使材料在加工過程中既能達到所需的性能要求,又能大限度地減少損耗。

增加現場管理,規范操作人員的行為。操作人員的技能水平和操作規范直接影響材料利用率。對操作人員進行技術培訓,提升其操作技能和質量意識,使其嚴格按照工藝要求進行操作。同時,建立優良的監督機制,對違規操作行為及時進行糾正,避免因人為因素導致材料浪費。

四、余料回收與再利用:挖掘潛在價值

在金屬配件生產過程中,不可避免地會產生一些余料和廢料。對這些余料進行回收和再利用,是提升材料利用率的重要補充手段。建立不錯的余料回收系統,對生產過程中產生的邊角余料進行分類收集和存放。

根據余料的規格、材質和形狀特點,進行分類處理。對于規格大、材質好的余料,可以直接用于加工小型配件或作為其他產品的原材料;對于規格小、形狀不規則的余料,可以通過熔煉、鍛造等工藝進行再加工,制成新的金屬材料,重新投入生產使用。

提升金屬配件材料利用率需要從材料選用、工藝設計、生產管理和余料回收等多個方面入手,形成一套系統、優良的解決方案。通過不斷優化各個環節,企業能夠降低生產成本,提升資源利用速率,在激烈的市場競爭中占據優點地位。