傳 真:0317-8852100

手 機:18603179600

聯系人:張經理

網 址:www.js-lx.cn

地 址:河北省滄州市南皮縣南皮鎮桃源村

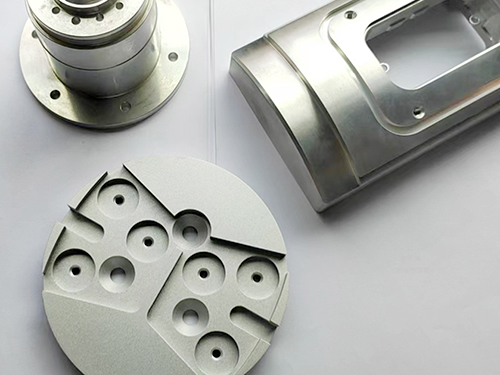

機箱機柜成形加工和防銹處理

機箱機柜作為電子設備、工業控制系統的核心載體,其成形加工精度與防銹性能直接影響設備運行的穩定性與使用壽命。從金屬板材到成品結構件,需通過細致成形工藝實現幾何尺寸控制,再經系統化防銹處理構建長期防護屏障。這一過程融合了材料力學、電化學腐蝕原理與表面工程技術,后期目標是打造兼具結構強度與環境適應性的優良產品。

一、機箱機柜成形加工:從平面到立體的細致構建

下料工藝的精度控制

板材切割是成形加工的首道工序,其精度直接決定后續工序的累積誤差。激光切割憑借非接觸式加工優點,成為復雜輪廓切割的主流選擇。激光束聚焦后熔化金屬,輔助氣體吹除熔渣形成切縫,切割面垂直度好且熱影響區小,適用于不銹鋼、鋁合金等高反射材料的加工。對于厚板切割,需采用脈沖激光或復合切割技術控制熔池形態,避免切口底部掛渣影響裝配間隙。等離子切割則通過高溫等離子弧熔化材料,適用于中厚碳鋼板的快下料,但切割面粗糙度大,需后續打磨處理以達到焊接或折彎要求。

折彎成形的結構

折彎是賦予板材三維結構的關鍵工藝,其核心在于控制彎曲半徑與角度精度。彎曲半徑過小會導致材料過度減薄甚至開裂,半徑過大則引發回彈過大超出公差范圍。對于機箱框架的直角折彎,需采用V型下模配合準確的壓料力,防止折彎過程中材料滑動造成尺寸偏差。復雜結構件常需多道次折彎,此時需通過編程優化折彎順序,避免已成形部分與模具發生干涉。例如,先折內角后折外角的順序可減少表面壓痕,提升整體美觀度。

焊接組裝的結構整合

焊接是將切割折彎后的零件連接為完整機柜的核心工藝,其質量直接影響結構強度與密封性。點焊通過電壓力與電流加熱熔化材料形成焊點,適用于薄板搭接,具速率不錯、變形小的優點,但需嚴格控制焊接電流與時間以防止燒穿。對于厚板或角接結構,氬弧焊憑借電弧穩定、熔深大的特點成為主要選擇,其焊縫成形美觀且力學性能不錯,但需配備技術焊工操作。激光焊作為新興技術,通過激光束實現細致焊接,熱影響區小,適用于細致電子機箱的制造,可避免守舊焊接導致的元件熱損傷。

結構的輔助工藝

為提升機箱機柜的抗振動與抗沖擊性能,常需在關鍵部位增設增加筋或翻邊結構。增加筋可通過沖壓工藝直接成形,其高度與寬度需根據承載要求通過有限元分析優化設計。翻邊工藝則通過局部折彎增加結構剛度,同時可作為安裝孔的定位基準,提升裝配精度。對于戶外使用的機柜,還需在門框、接縫處設計密封槽,配合橡膠密封條實現防塵不怕水功能,延長內部設備的使用壽命。

二、機箱機柜防銹處理:從表面到深層的防護體系

前處理的關鍵作用

防銹處理的效果取決于前處理質量,其核心是全部去掉金屬表面的油污、氧化皮與銹蝕產物。脫脂工序采用堿性清洗劑或溶劑去掉油脂,需控制溫度與噴淋壓力清洗均勻性。酸洗則通過化學腐蝕溶解氧化皮,但需嚴格控制酸液濃度與浸泡時間,防止過度腐蝕導致基材減薄。磷化處理是前處理的關鍵環節,通過化學反應在金屬表面形成一層致密的磷酸鹽轉化膜,該膜層既可增強涂層附著力,又能提供短期防銹保護,為后續電泳或噴涂奠定基礎。

涂層防護的多元選擇

電泳涂裝利用電場作用使帶電涂料粒子定向沉積在金屬表面,形成均勻、致密的涂層。其優點在于涂層厚度可控且邊角覆蓋性不錯,適用于復雜結構件的內部防護。粉末噴涂則通過靜電吸附將粉末涂料均勻覆蓋在工件表面,經高溫固化后形成硬度不錯、防止磨損的涂層,且無溶劑揮發符合環保要求。對于戶外高腐蝕環境,需采用重防腐(以實際報告為主)涂料體系,通過多層涂裝(底漆+中間漆+面漆)實現協同防護,其中底漆提供附著力與防銹性能,面漆則增強不怕候性與裝飾性。

電鍍防護的特別應用

電鍍通過電解原理在金屬表面沉積其他金屬層,形成物理隔離屏障。鋅鍍層憑借陰保護作用成為機箱機柜的常用選擇,當涂層破損時,鋅會優先腐蝕從而保護基材。鎳鍍層則可提升表面硬度與性,常用于門鎖、鉸鏈等頻繁接觸部位的防護。對于有導電要求的機柜,需采用化學鍍鎳工藝,在非導電基材表面形成均勻的導電鍍層,同時提供相應的防銹能力。

環境適應性的綜合設計

防銹處理需與機箱機柜的使用環境深層匹配。沿海高鹽霧地區需采用不銹鋼材質或增加涂層厚度,同時優化結構設計減少積水縫隙;高溫潮濕環境則需選用不怕濕熱涂料,并在門框處設計排水孔防止冷凝水積聚。對于移動式機柜,需在涂層中添加抗劃傷助劑,提升運輸過程中的表面不怕損傷能力。定期維護也是防銹體系的重要組成部分,通過檢查涂層完整性并及時補漆,可明顯延長機柜的使用壽命。

機箱機柜的成形加工與防銹處理是結構功能與環境適應性的系統化工程。從細致下料到結構,從表面凈化到多層防護,各步工藝選擇都需在性能、成本與速率間尋找優解。隨著智能制造技術的普及,數字化建模、仿真分析與自動化設備正推動守舊工藝向愈精度不錯、愈高性方向演進,為電子設備與工業控制系統提供愈堅實的物理支撐。