傳 真:0317-8852100

手 機:18603179600

聯系人:張經理

網 址:www.js-lx.cn

地 址:河北省滄州市南皮縣南皮鎮桃源村

金屬配件生產過程中的常見注意事項

在金屬配件生產區域,各個環節都重要,稍有疏忽就可能影響產品質量、生產速率甚至帶來穩定隱患。以下是金屬配件生產過程中需要格外注意的幾個方面:

一、原材料把控

原材料是金屬配件生產的基礎,其質量直接影響終產品的性能。要嚴格篩選供應商,確定所采購的金屬材料符合相關標準和生產要求。對原材料進行全部的檢驗,包括化學成分分析、力學性能測試等,避免使用質量不合格的材料。同時,注意原材料的儲存管理,避免因儲存不當導致材料生銹、變形等問題。例如,對于易生銹的金屬材料,應存放在干燥、通風的環境中,并做好防潮(以實際報告為主)措施。

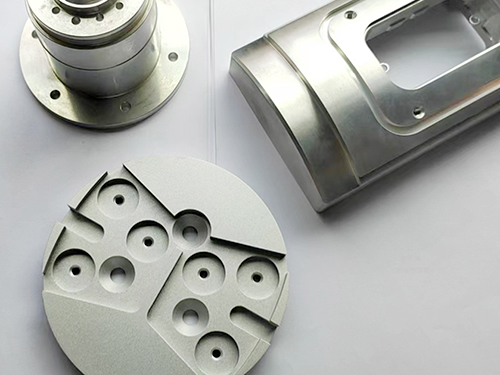

二、模具設計與制造

模具是金屬成型的關鍵工具,其精度和質量決定了金屬配件的形狀和尺寸精度。在設計模具時,要充足考慮金屬材料的特性、生產工藝要求以及產品的使用功能,模具結構正確、易于加工和維修。制造過程中,要選用質量不錯的模具材料,采用的加工工藝,確定模具的尺寸精度和表面質量。定期對模具進行維護和保養,及時修理磨損和損壞的部位,延長模具的使用壽命。

三、加工工藝控制

金屬配件的加工工藝包括沖壓、鑄造、鍛造、焊接等多種方法,每種工藝都有其的操作要點。在沖壓加工中,要注意控制沖壓速度、壓力和行程,避免出現裂紋、起皺等缺陷。鑄造過程中,要嚴格控制熔煉溫度、澆注速度和冷卻時間,確定鑄件組織致密、無氣孔和夾渣。焊接時,要選擇適當的焊接方法和焊接參數,確定焊縫質量,防止出現焊接變形和裂紋。同時,要嚴格按照工藝文件進行操作,不可以隨意愈改工藝參數。

四、熱處理環節

熱處理是改進金屬配件性能的重要工序,通過加熱、保溫和冷卻等過程,改變金屬材料的內部組織結構,提升其強度、硬度和韌性。不同的金屬材料和產品要求需要采用不同的熱處理工藝。在熱處理過程中,要嚴格控制加熱溫度、保溫時間和冷卻速度,熱處理效果達到設計要求。同時,要注意熱處理設備的維護和保養,確定設備的正常運行。

五、表面處理

表面處理可以提升金屬配件的不易腐蝕性、性和美觀度。常見的表面處理方法有電鍍、噴涂、氧化等。在進行表面處理前,要對金屬配件進行全部的清潔和預處理,去掉表面的油污、銹跡等雜質。選擇適當的表面處理工藝和材料,確定表面處理層的質量和性能。同時,要注意表面處理過程中的環境保護,避免對環境造成污染。

六、質量檢驗

質量檢驗是確定金屬配件質量的重要手段。在生產過程中,要建立優良的質量檢驗體系,對原材料、半成品和成品進行全部的檢驗。采用的檢測設備和方法,如三坐標測量儀、光譜分析儀等,檢測結果的準確性和性。對不合格的產品要及時進行標識和隔離,分析原因并采取相應的糾正措施,防止不合格產品流入市場。

金屬配件生產過程中的各個環節都需要嚴格把控,只有做好各個細節,才能生產出質量不錯的金屬配件,達到客戶的需求。

下一篇:沒有了