傳 真:0317-8852100

手 機:18603179600

聯系人:張經理

網 址:www.js-lx.cn

地 址:河北省滄州市南皮縣南皮鎮桃源村

金屬配件怎樣避免發生腐蝕現象?

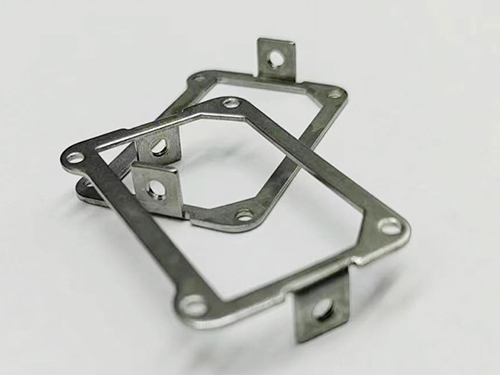

金屬配件與鑄件、鍛件相比,具有薄、勻、輕、強的特點。沖壓可制出其他方法難于制造的帶有增加筋、肋、起伏或翻邊的工件,以提升其剛性。由于采用模具,工件精度可達微米級,且重復精度不錯、規格一致,可以沖壓出孔窩、凸臺等。

金屬配件在生產的過程中需要做好處理,這樣可以地避免在使用過程中發生腐蝕現象,主要的方法有以下六種:

一、聚氨酯涂層是一種為適應綠色需求而研制的一種新型綠色特別涂層。

二、鋁酸鹽水泥涂層或硫酸鹽水泥涂層,這兩種特別水泥涂層均適用于金屬配件的內,提升抵抗侵蝕的能力。

三、環氧陶瓷內襯由于制造工藝難度大,成本高,所以在使用上有相應的局限性,具有很高的附著力和光潔度,是一種的金屬配件涂層。

四、環氧煤瀝青涂層是一種雙組分涂層,該涂層具有較不錯的附著力和光滑的表面。

五、瀝青漆涂層,噴漆前對金屬配件進行預熱可以提升瀝青漆的附著力,加速干燥。

六、水泥砂漿內襯加特別涂層,可以提升金屬配件內襯的防止腐蝕能力。

在沖壓成形時,模具對腳手架扣件毛坯作用力所形成的約束機制作用比較較輕,不像體積成形(如模鍛)是靠與制件形狀具有相同的型腔對毛胚進行企業全部接觸而實現的強制成形。在沖壓成形中,大多數一般情況下,腳手架扣件毛坯都有自己某種文化程度的自由度,每每是我們只有這樣一個重要表面與模具可以接觸,甚至他們偶然可能存在腳手架扣件雙側表面工作都有于模具接觸的變形分析部分。

在這種發展情況下,這部分產品毛坯的變形是靠模具對其相鄰兩個部分我國施加的外力能夠實現其控制管理作用的。例如,球面和錐面零件成形時的懸空部分和管坯端部的卷邊成形都屬這種學習情況。

金屬配件的開裂問題是如何產生的?

一、要想處理開裂的問題,咱們主要需求找出真實的原因。在實踐的加工進程只能夠,咱們發現,導致金屬配件呈現開裂的原因并不止一種,總的來說,有三種原因都會形成開裂的問題。一個要素便是所選用的部分拉應力過大。因為該產品在加工進程中會遭到內應力和外部沖擊等影響,所以,會形成呈現開裂的問題。

二、針對這個問題,咱們能夠從三個方面來考慮,一點是拉深工藝,在拉伸的時分應盡量添加凸模與坯料的觸摸面積等。在對金屬配件進行結構規劃的時分,是使各圓角半徑大一些、遍地深層均勻一些。在進行模具規劃的時分,應當選用愈加正確的規劃辦法。

三、別的兩個原因的話,分別為:成形的工藝參數沒有有很好地執行,翻邊成形的模具在規劃方面有有相應缺點。在成型的進程中,為了滿意工藝的要求,確定凹模、壓料芯等有需要要嚴密地貼合在一起,此外,在成型的進程中,還應當凹模壓料芯與成形面堅持相符等,防止引起金屬配件呈現開裂問題。

金屬配件加工在我國工業生產中的應用越來越普遍。

一、一般做簡單的金屬配件,需要設備嗎?

沖壓機用于清洗產品清洗機,空氣壓縮機,用于研磨毛刺的產品和放在前面的拋光機,如果該公司自己的開放也準備開放的模具設備,如臺式鉆,火花機等。

二、如何測量金屬配件的實際厚度?

金屬配件的厚度測量條件允許采用手持式特別波測厚儀,這是厚度測量設備比較理想,因為大多數金屬配件表面具有相應的曲率,而各部分的零件在成形時的厚度不一樣。

三、如何來到金屬配件倉庫?

在很多情況下,我們正在安裝工業干燥劑,具體的安裝數量,我們是根據倉庫的大小來確定。

金屬配件沖壓時產生翻料、扭曲是因為在級進模中,通過沖切金屬配件周邊余料的方法,來形成沖件的外形。沖件產生翻料、扭曲的主要原因為沖裁力的影響。沖裁時,由于沖裁間隙的存在,材料在凹模的一側受拉伸(材料向上翹曲),靠凸模側受壓縮。當用卸料板時,利用卸料板壓緊材料,防止凹模側的材料向上翹曲,此時,材料的受力狀況發生相應的改變。隨卸料板對其壓料力的增加,靠凸模側之材料受拉伸(壓縮力趨于減小),而凹模面上材料受壓縮(拉伸力趨于減小)。金屬配件的翻轉即由于凹模面上的材料受拉伸而致。所以沖裁時,壓住且壓緊材料是防止沖件產生翻料、扭曲的主要。